¿Qué tendencias estás viendo en la industria en términos de sustentabilidad?

Estamos viendo un cambio importante hacia requisitos legislativos y regulatorios más estrictos. Con el impulso hacia la electrificación, está aumentando la demanda de metales como níquel, cobre, litio, zinc y manganeso, entre otros. De la mano con esto, surgen más exigencias y normativas para productores, proveedores y clientes.

En Metso estamos dedicando mucho esfuerzo a ayudar a la industria a entender y gestionar su impacto ambiental. Creemos que ser un socio responsable no significa solo mantener nuestros propios estándares, sino también apoyar e incentivar iniciativas a lo largo de toda nuestra huella de producción, la cadena de suministro y en conjunto con nuestros clientes. Un ejemplo claro son los programas de optimización y reciclaje.

Otro tema que ha tomado fuerza recientemente es el foco de la minería en la preservación de la biodiversidad. Reconocemos que este será un desafío creciente para nuestros clientes y estamos explorando alternativas para ver dónde podemos generar el mayor impacto en este ámbito.

Mencionaste ayudar a los clientes a alcanzar sus metas de sustentabilidad a través de la optimización. ¿De qué manera puede tener impacto esto?

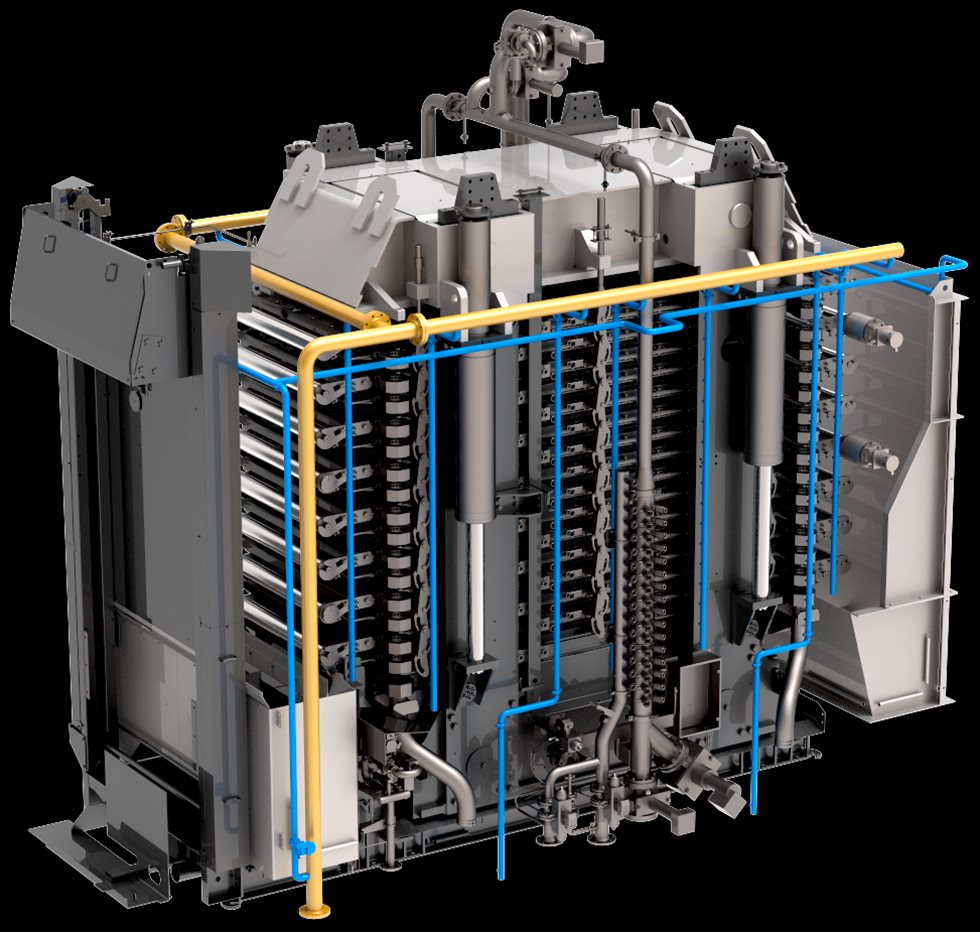

¡Muy buena pregunta! Desde mi rol anterior en el negocio de Consumibles de Metso, lo primero que se me viene a la mente es la optimización de repuestos. Por ejemplo, revestimientos de molinos (mill liners) y piezas de desgaste de chancadores diseñados específicamente para la aplicación del cliente pueden durar bastante más. Esto significa menos recambios al año, menor consumo de liners nuevos y menos piezas poco gastadas que terminan en botaderos. Con el tiempo, estos beneficios se acumulan de manera significativa.

Nuestros equipos de I+D están constantemente evaluando los materiales usados en nuestros repuestos —acero, caucho, manganeso y distintas aleaciones— para obtener la máxima vida útil de cada componente.

Más allá de alargar la vida útil de los repuestos, también se pueden lograr impactos relevantes en el desempeño del proceso, ya que el objetivo es obtener la mayor producción con la menor cantidad de recursos. Es clave considerar no solo los repuestos y equipos, sino también las distintas islas de proceso, buscando aumentar eficiencia energética, lograr mayores tasas de tratamiento y mejorar la recuperación y calidad del producto final. Esto puede implicar una auditoría en planta para identificar cuellos de botella y oportunidades de mejora.

Un punto importante: la optimización no es un esfuerzo único, sino un proceso continuo. A medida que cambian las características del mineral o varían las metas de producción por condiciones de mercado, la selección de piezas de desgaste o la operación del circuito deben adaptarse.

Una vez que el cliente ha optimizado la selección de repuestos y el proceso, se pueden obtener ganancias adicionales con upgrades selectivos y modernizaciones en equipos antiguos, logrando aún más eficiencia. También es clave optimizar el plan de reparaciones e implementar programas de intercambio rotativo de componentes (rotable exchange), con foco en mantener los equipos funcionando más tiempo y reduciendo desperdicios.