Muchas faenas mineras evalúan primero equipos como molinos, chancadores primarios o sistemas de clasificación de mineral para identificar oportunidades de ahorro energético. Mientras el agua se va convirtiendo rápidamente en un recurso escaso, las celdas de flotación, los espesadores y las estrategias de gestión de relaves también entran en revisión. ¿Y las bombas? Instaladas en múltiples puntos de una planta típica de tratamiento de minerales, la forma en que se seleccionan, dimensionan, operan y mantienen puede tener un impacto decisivo en la gestión del consumo de energía y agua. Entender bien estos factores también ayuda a controlar el desgaste de las bombas para pulpa y a reducir el consumo de revestimientos, componentes y válvulas.

Para ahorrar energía, elige la bomba adecuada

Cuando se trata de eficiencia y ahorro energético, muchas faenas mineras seleccionan equipos de distintos proveedores. Esto conlleva el riesgo de que cada proveedor incorpore un factor de seguridad en el dimensionamiento o la selección de sus equipos individuales. Si todos los proveedores incorporan este factor, puede producirse un sobredimensionamiento considerable en todo el circuito. Por ejemplo, una bomba sobredimensionada puede operar con menor eficiencia y desgastarse más rápido que una bomba correctamente dimensionada. En casos extremos, una bomba podría incluso no ser capaz de cumplir con la aplicación si los datos utilizados para dimensionarla difieren considerablemente de las condiciones reales del sitio.

Elegir la bomba adecuada no solo mejora la eficiencia hidráulica, sino que también reduce los costos operativos. Por ejemplo, las últimas bombas para pulpa de Metso ofrecen una eficiencia hasta 17 % mayor, lo que se traduce en aproximadamente 15 % menos de consumo energético. Las bombas más eficientes también tienen mayor vida útil, lo que implica menos mantenimiento, menos repuestos y una menor huella de carbono en toda la cadena de valor. El software PumpDim de Metso se utiliza para dimensionar y seleccionar la bomba más adecuada para cada aplicación.

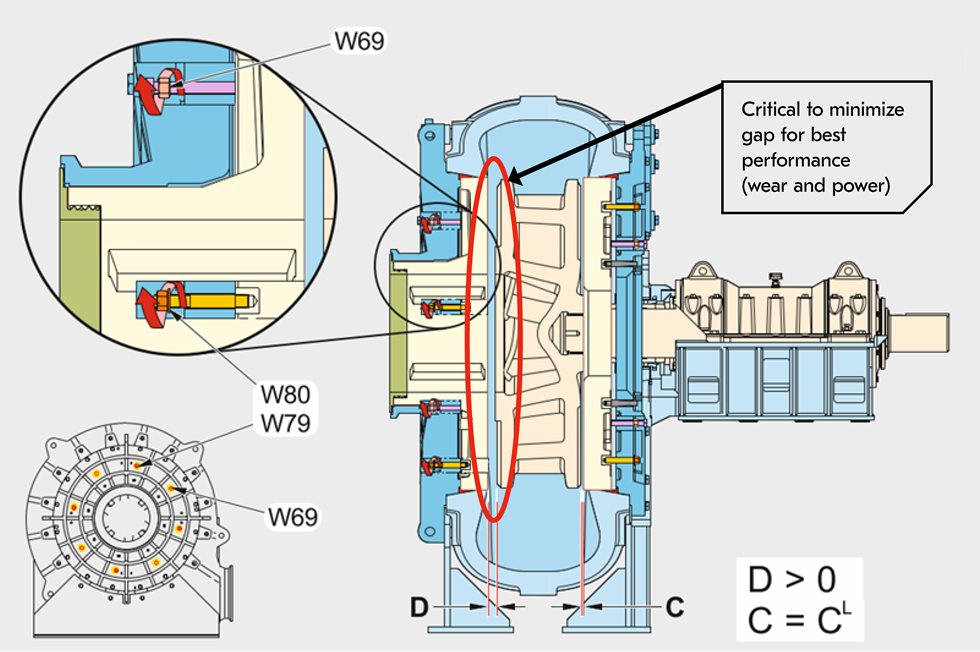

Y el proceso no termina con la selección: las acciones de los operadores también influyen en el consumo energético. Mantener tolerancias internas estrechas ajustando el espacio entre el impulsor y el revestimiento de entrada permite evitar la recirculación de pulpa, lo que redunda en una mayor disponibilidad operativa y un ahorro energético adicional (ver Figura 1). Otro aspecto subestimado pero crucial en el manejo de la pulpa es la configuración de las tuberías y el monitoreo del desgaste. Elementos como el diámetro interno, la configuración de las tuberías y el material del revestimiento tienen implicaciones significativas, no solo en la resistencia al desgaste de las tuberías, sino también en la estabilidad del proceso y el consumo energético.