Texto: George Borges y Nelson Valêncio

Fotos: George Borges & Shutterstock

La bauxita, una materia prima utilizada en la producción de metales, se entrega en formato de pulpa – una mezcla de mineral chancado y agua – y debe ser filtrada antes de su procesamiento. El contenido de humedad del mineral debe ser del 14% o inferior y se debe mantener la continuidad de las operaciones, ya que se mueven casi 27 mil toneladas de mineral al día.

El desafío de Metso fue mejorar las operaciones de bombeo asegurando la presión constante necesaria para el proceso. La actualización se implementó en el extremo húmedo, con el kit de conversión (como se muestra en la foto) instalado en las líneas de filtros para impulsar la pulpa a un flujo de 145 m³/hora, o 100 toneladas de bauxita por hora. El reemplazo de los componentes existentes del extremo húmedo ha optimizado las operaciones de bombeo, manteniendo una presión constante en los filtros (que ahora duran 6 meses más), lo que permite que el producto cumpla con las especificaciones.

La situación antes del reemplazo

Las deficiencias en las operaciones de filtrado anteriores incluían un aumento en el contenido de humedad de la bauxita y fluctuaciones de nivel en el estanque de alimentación de las bombas de filtro. Además, existía pérdida de caudal y los equipos se operaban de forma manual. Los datos de mantenimiento eran aún más críticos, con una alta rotación de repuestos y mantenimientos no rutinarios frecuentes.

Combinado con el aumento de consumo de energía, el historial de proceso y mantenimiento indicaba que era necesario implementar un cambio.

De las recomendaciones a los resultados

El trabajo de Metso se centró en identificar oportunidades de mejora. Las condiciones operacionales de las bombas no podían modificarse, incluyendo el flujo de pulpa requerido de 145 m³/h y una altura de impulsión (cabeza) de 65m. Además, se debían mantener tanto el nivel del tanque de alimentación de la bomba en un 80% como el tamaño del equipo (modelo 6/4).

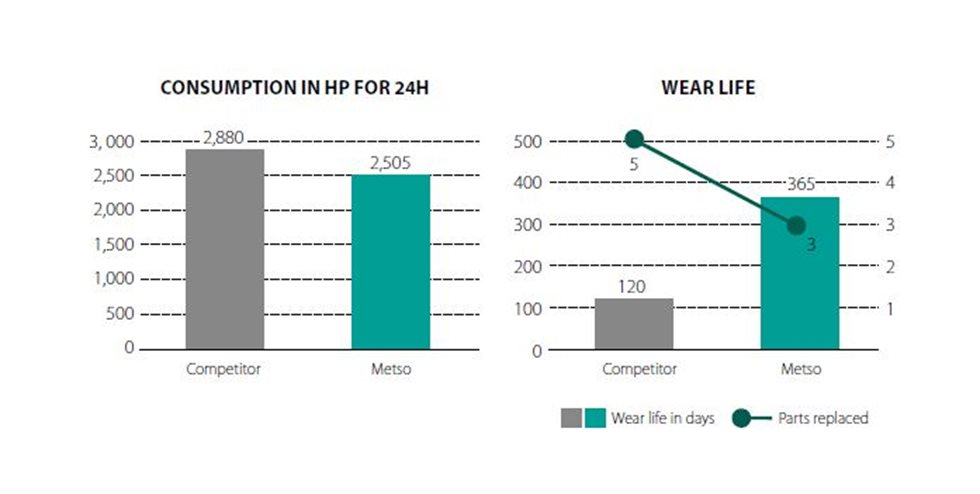

La solución recomendada fue utilizar el kit de conversión de Metso, lo que permitiría al cliente cumplir con todos sus requisitos sin necesidad de sustituir completamente el equipo: solo fue necesario cambiar un extremo húmedo. La mejora también ha reducido el consumo de potencia de 120 CV a 106 CV, con los consecuentes ahorros en costos de energía. El equipo existente tenía un rotor de 365mm de diámetro, mientras que la solución de Metso utiliza rotores de 400 mm de diámetro. Este cambio incrementó la presión de interna de trabajo de 5,8 bar a 6,1 bar. La velocidad de descarga también aumentó, de 5,65 m/s a 6,65 m/s. Y la eficiencia de la bomba se incrementó de 59,7% con el equipo anterior al 65% con la solución de Metso.